一、技术名称:

有色冶金高效节能电液控制集成创新技术

二、技术所属领域及适用范围:

有色金属行业 铜、铅、锌等采用湿法冶金年产5万t电解精金属规模以上企业

三、与该技术相关的能耗及碳排放现状

冶炼是有色金属生产中耗能最大的环节。目前,我国有色行业能耗指标与国际先进水平相比,仍有较大差距。例如,国内的铜冶炼能耗先进水平为 366kgce/t,而世界先进水平为300kgce/t;国内的铅冶炼能耗先进水平为470kgce/t,而世界先进水平为350kgce/t。目前该 技术可实现节能量1万tce/a,CO2减排约3万t/a。

四、技术内容

1.技术原理

采用虚拟样机、半实物联合仿真及电液比例伺服集成控制等现代设计及控制技术,自主创新研发电解精炼过程中的关键技术装备,实现了系列装备的大型化、高速化、连续化、自动化及节能化,以提高电解效率,降低电耗,达到高效节能的目的。

2.关键技术

(1)智能化电液集成控制技术;

(2)虚拟样机及半实物仿真;

(3)设备状态监测及控制;

(4)纯水液压传动。

3.工艺流程

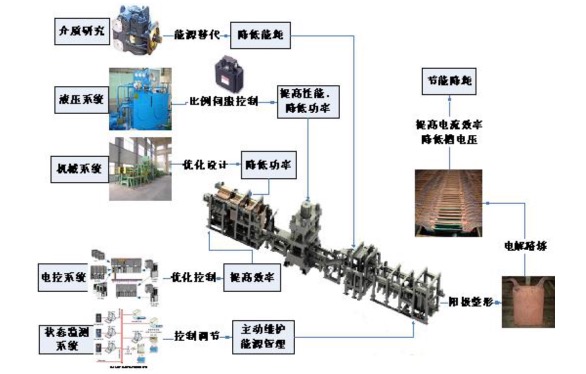

电液控制铜电解阳极自动生产线工艺流程见图1

图1 电液控制铜电解阳极自动生产线简图

五、主要技术指标

1.智能化电液控制铜电解阳极自动生产线:

(1)电解短路率降低80%;

(2)电耗降低约2.8kWh/tCu;

(3)电解效率提高3%。

2.电液控制铅电解精炼生产线:

(1)电解短路率降低80%;

(2)电耗降低35-40kWh/tPb;

(3)电解效率提高5%。

六、技术鉴定、获奖情况及应用现状

该技术获2009年国家科技进步二等奖;2008年获云南省科技进步一等奖;2005年获云南省科技进步三等奖。智能化电液控制铜电解阳极自动生产线已制 作完成5套,先后大云南铜业集团公司、安徽铜陵有色金属集团公司、山东金玺铜业有限公司等企业投产,并出口中亚的哈萨克斯坦等国,最长已使用近10年。电 液控制铅电解精炼生产线中的残极洗刷机组、阴极抽棒洗涤机组、阴阳极旋转吊具等技术成熟度较高,技术风险较低,已先后在云南驰宏锌锗股份有限公司、云南锡 业股份有限公司、山东恒邦冶炼股份公司等企业投产,节能效果较好。

七、典型应用案例

典型用户:云南驰宏锌锗股份有限公司、云铜集团公司

典型案例1

技术提供单位:昆明理工大学

建设规模:年产10万t电铜生产线。主要技改内容:采用该类技术装备对铜阳极进行制备,改善阳极品质,提高电效,降低能耗,提高技术装备水平,主要设备为 智能化电液控制铜电解阳极自动生产线。节能技改投资额650万元,建设期2年。每年节约841tce,年节能经济效益约为642万元,投资回收期约1年。

典型案例2

技术提供单位:昆明理工大学

建设规模:年产10万t电铅生产线。主要技改内容:采用大极板电解工艺及大型自动化生产线,改善阴阳极品质,提高电效,降低能耗,降低工人劳动强度,提高 技术装备水平,主要设备为电液控制铅电解精炼生产线。节能技改投资额1700万元,建设期2年。每年可节约3313tce,年节能经济效益约为1656万 元,投资回收期约1年。

八、推广前景及节能减排潜力

预计未来5年,该技术在行业内的推广潜力可达到10%,预计投资总额3.4亿元,年节能能力12万tce/a,二氧化碳减排能力32万tCO2/a。