在锅炉控制系统中,我公司为实现节电、节煤、为满足方便、快捷等客户要求,为各种不同工作人员的不同使用方法和目的,开发出这套采用现场总线技术与本地控制技术相结合的控制系统——锅炉节能自动控制系统。

此控制系统分为集中控制、远程控制和本地控制。故又称为三地控制系统。

本地控制:

本地控制为变频柜本柜控制。在本柜上可以进行变频器的启停、调速、故障复位等操作;

本地控制是变频控制柜对设备直接进行控制。本地控制中分为手动控制和自动控制。(此控制大多在调试阶段、紧急故障时使用)

本地控制中手动控制是通过变频控制柜上的控制按钮直接控制相关设备。本地控制中的自动控制是一个闭环控制。它是从数据采集点采集的数据经PID控制器处理后输出一个控制信号给变频器,在通过变频器来控制相关设备。这套控制方案中的几个主要闭环控制:

1、 鼓、引风之间为炉膛微负压闭环控制

2、 炉排、引风之间为风煤比控制

3、 循环水温度闭环控制

仪表盘控制

系统控制可以在远程仪表盘控制台上对已连接上的变频器进行启停、调速等控制,同时通过仪表盘上的仪表显示,可以直观的知道各个检测点的检测值;

仪表盘控制是指在远程集中仪表盘控制台对系统内的设备进行控制。控制信号首先给入PLC,再经PLC传送到本地控制柜以此实现对系统内设备的控制。此套控制减少了人员在几台控制柜之间的操作,节省人员。并且可以在操作盘上直观的显示各检测点的数据。让工作人员更方便的了解现场情况。

PLC和调节器稳定性比较高。而且都有手/自动无扰切换(PLC可通过编程实现);一般来说手动操作无论在调试阶段还是应急状态下,都是最可靠、有效的手段。

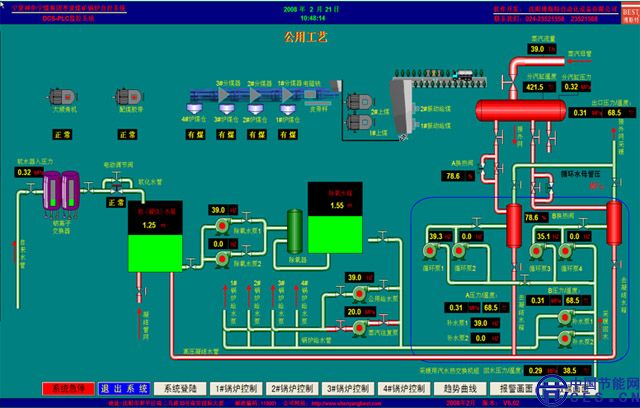

集中控制:

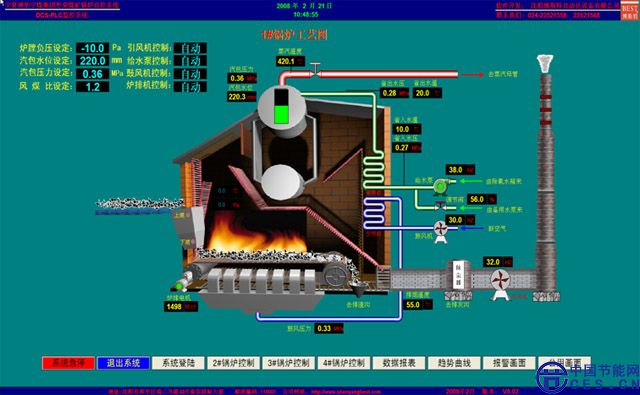

集中控制是在中控室计算机人机界面中通过可编程控制器(PLC)把所有变频器及各检测量点设备进行控制。集中控制中包含全自动控制和手动控制。各控制间切换方便、简单。因系统是由计算机控制,调节精度大大提高,调节反映速度加快,能源节约率提高很多,特别是在节约电能方面,经现实应用比传统的人工调节节约电能在30%以上,节煤也在3%以上,在此同时还满足了各种不同工作人员所需的工作要求,大大减少了人员的工作强度,操作起来比以前人工操作时更准确、方便、快捷。在现实应用中受到广大用户的一致好评。

锅炉集中控制系统是PLC和调节器通过PPI总线或485总线与中央处理计算机通讯,把控制输出信号传输回组态软件,同时接受组态软件(工控机)的指令。利用先进的组态软件编辑出工矿画面,通过CRT直观显示各锅炉及附属设备等工况模拟图、曲线及测点参数,对水、煤、电的耗量进行累计,且具有定时/即时打印锅炉的各项运行参数等功能。该系统可直观、显著的提高管理水平,提高锅 炉的热效率,节约燃料、水量和电能

锅炉自动控制功能:

1. 炉膛负压控制

2. 燃烧控制

3. 引风控制

4. 鼓风控制

5. 炉排控制

6. 给煤控制

7. 锅炉循环泵控制

8. 外网循环泵控制

9. 补水泵控制

10. 软水箱、除氧水箱液位控制

11. 风煤比控制

12. 汽包水位自动控制

13. 汽包压力自动控制

锅炉热保护功能:

1. 供水压力保护

2. 出水温度保护

3. 汽包压力保护

4. 汽包水位保护

电气保护功能:

1. 各控制间联锁保护

2. 鼓、引风联锁保护

3. 循环泵联锁保护

锅炉数据监测功能:

1. 各风机、水泵运行情况

2. 炉膛温度

3. 炉膛负压

4. 烟气温度

5. 烟气含氧量

6. 出水温度

7. 回水温度

8. 出水压力

9. 回水压力

10. 外网回水温度

11. 外网回水压力

12. 外网出水温度

13. 外网出水压力

14、管道流量

15、电压、电流、频率、转速显示

16、省煤器出、入口水压力、温度等

17、汽包压力

18、汽包水位

锅炉累计功能:

1. 锅炉供热量累计

2. 锅炉燃煤量累计

3. 补水流量累计

4. 给水流量累计

5. 出水流量累计

6. 蒸汽流量累计

锅炉报警功能:

1. 出水压力报警

2. 出水温度报警

3. 补水异常报警

4. 汽包压力报警

5. 汽包水位报警

6.各种参数报警

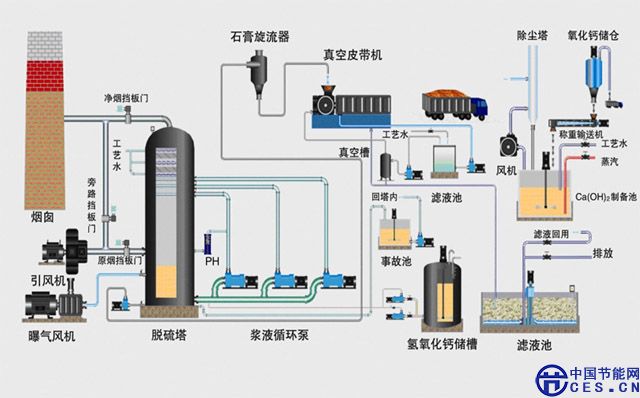

3、脱硫控制系统

脱硫塔浆池中的pH值由加入的石灰石浆液的量来控制,pH值维持在大约5.0~5.6。FGD系统设置有事故浆液箱,事故浆液箱用来储存脱硫塔在事故、停运、检修和/或修理期间脱硫塔浆液池中的浆液。

石灰石-石膏法脱硫系统主要有吸收系统、烟气系统、脱硫剂制备及输送系统、石膏后处理系统、工艺 水及电议控制系统组成。

石灰-石膏法烟气脱硫工艺的工艺特点:

通过设备和工艺的优化、创新,较好的克服了传统石灰石-石膏法的上述缺点。该工艺具有以下特点:

1、技术成熟、先进。石灰石-石膏法是应用最为广泛的脱硫工艺,在国内外的市场占有率达达75%以上。通过设备和技术的优化,使得该脱硫工艺投资更加合理,完全能够满足热电厂或烧结机的需要。

2、系统运行稳定、自动化程度高。通过我公司特有的防结垢和堵塞的措施,确保系统长周期稳定的运行。采用自动化控制技术使烟气系统阻力始终在设计范围内,不会对锅炉或烧结机造成影响。控制系统完全由我公司的自主编程,在装置正常运行时,除了操作人员的正常巡回检查外,基本无需太多的人工操作,完全为自动化运行,充分体现了系统人性化的需求。

3、系统布置紧凑、灵活,占地面积小。整套装置根据现场情况采用分散或集中布置,可满足烧结机或锅炉改造工程现场空间不足的要求。

4、具有适应烟气中SO2和烟气波动量大的特点。系统采用按120%容量的设计,通过调频电机和自动调节等手段保证装置始终在工况条件下的最优化运行,运行成本低。

5、采用喷淋塔作为吸收塔,对喷嘴的布置及喷嘴的雾滴进行优化,达到吸收和能耗的最优,脱硫效率始终维持在95%以上。

6、系统的所有区域的防腐均采用我公司的特有的技术,克服了传统的脱硫塔浆液喷淋区易磨蚀泄露的问题