1、设备简介

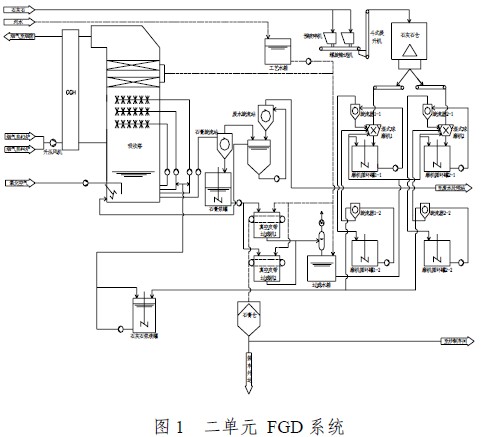

热电分公司总装机容量为400MW,安装四台哈锅生产的410t/h燃煤锅炉,2台德国进口200MW双抽汽式汽轮机,配套安装2套湿法石灰石/石膏烟气 脱硫装置(FGD)。一期(二单元)脱硫装置全套设备由德国Steinmuller公司提供,由德国BBP环保公司承建,于2000年10月投入运行,脱 硫效率设计值≥95.6%。二期(一单元)脱硫装置由北京国电龙源环保工程公司承包建设,除关键设备进口外,其它均采用国产设备,国产化率达到60%以 上,于2003年7月投入运行,脱硫效率设计值≥95%。

热电分公司FGD系统如图1所示。工艺系统主要包括:烟气系统、SO2吸收系统、吸收剂制备系统、石膏脱水系统、工艺水系统、废水处理系统、电气及自动控 制系统。主要设备包括:增压风机、烟气挡板门、回转式换热器(GGH)、吸收塔、除雾器、喷淋管、氧化风机、吸收塔循环泵、石灰石破碎机、湿式球磨机、石 灰石浆液旋流器、石膏浆液旋流器、真空皮带脱水机、石膏炒制及制板设备等。

热电分公司锅炉原设计燃煤为大同混煤(含硫量1.04),后改为燃用神华煤(含硫量0.5%),根据含硫量降低的实际情况,通过反复论证,在筹建二期脱硫 时充分利用一期FGD设施和设备的富裕容量,简化了部分系统的重复设置。两套脱硫装置的公用设施及系统包括控制室、石灰石卸料、石灰石浆液制备、石膏二级 脱水、事故浆液箱、GGH吹扫系统、废水泥饼压滤以及石膏炒制和制板等。

2、运行中存在的问题及处理措施

热电分公司两套脱硫装置投入运行以来,设备整体运行比较稳定,但运行过程中也曾出现了一些问题,如:吸收塔入口积灰、真空泵内部结垢、石灰石给料机振动料 槽溢石块、一单元脱硫增压风机出口围带处烟气泄漏、一单元脱硫GGH清洗装置漏烟气、二单元脱硫挡板密封风加热器不能正常投入等。为此,有针对性的进行了 一些运行调整和设备改造,取得了较好的效果。

2.1二单元脱硫吸收塔入口积灰问题的解决

2001年4月,脱硫随机组停运检修,在对吸收塔入口检查时发现有大量的积灰,积灰溢流进入GGH入口,将下部冲洗槽堵死。针对这一现象,进行了分析,认 为烟气在吸收塔内被石灰石浆液洗涤过程中产生大量的泡沫,吸收塔烟道入口设计标高为15.1m,坡度1000,而吸收塔液位标高控制在14.5±0.2 m,泡沫带有部分石膏浆液流入烟道,造成入口积灰。

为消除吸收塔内泡沫,外方专家调试时规定在运行中应定期加入消泡剂,但加入消泡剂是以吸收塔烟温下降为依据,没有按手册中的计算方法进行加药。我们查阅资 料对此进行了分析,发现吸收塔烟温测点距吸收塔入口较远,当吸收塔烟温下降时在加入消泡剂,说明已经有泡沫带有部分石膏浆液流入烟道,所以认为这种方法是 不科学的。通过核对资料,并根据我公司脱硫系统运行的实际情况,核算了加入量及周期,按原设计值计算1.9m3/h(废水处理量)×24h ×10g/ m3=0.456kg/h,实际运行约1.6 m3/h废水量,每天约加入0.37 kg/d就可起到消泡作用,根据计算结果制定了加药制度,并在不改变吸收塔烟道入口坡度的前提下,将原设计吸收塔液位由14.5m改为14m,经过这几年 的运行结果看,效果非常理想,在每年检修期对吸收塔烟道入口检查都未发现积灰。

2.2石灰石破碎系统缺陷的处理

石灰石破碎系统投运以来,石灰石给料机振动料槽经常向两侧溢出石块,使设备间污染严重。曾因破碎机频繁跳闸,造成部分未经过破碎的石块落入斗式提升机,造 成提升机及输料绞龙堵塞,系统无法正常运行。通过认真的观察分析,认为震荡给料量与破碎机的破碎能力不匹配是造成上述缺陷的根本原因,因此,对3个震荡器 进行了拆检,发现2个有偏转角位移现象,角度减小,偏转角减小后,震动频率升高,给料量增大,而破碎机运行两年后,由于内部破碎牙板磨损,出力降低,不能 将进入破碎机的石块及时破碎,造成破碎机过载,保护跳闸。通过分析计算,将震荡器的偏转角由300调整为450,投入运行后效果较好,彻底解决了石灰石给 料机振动料槽溢石块的问题。

2.3一单元脱硫增压风机围带密封存在的问题

一单元脱硫投运以来,增压风机出口围带处烟气泄漏严重,从几次的整改情况看,其围带密封存在以下主要的问题:

2.3.1风机围带密封结构设计不合理

风机围带密封结构从内到外,依次为衬带—围带—钢带,衬带的作用是为找平密封接口的表面而设计,围带起主要的密封作用,而钢带起紧固和固定围带的作用。但 从检查的情况看,衬带、围带、钢带设计都比较窄,固定围带的钢带仅有一个紧固点(1个螺栓)且无限位装置,再加上要密封烟道的接口直径较大,不易拧紧,围 带密封不严造成烟气泄漏。

2.3.2衬带、围带材料耐高温性能差

脱硫增压风机安装在锅炉吸风机后,烟气温度在130℃左右,随锅炉负荷的增大烟气温度升高,最高时可达150℃以上,而风机衬带、围带材料选用了普通泡沫 橡胶,耐温性能较差,从检查的情况看,围带发生了变黑、变硬以及分块脱落的老化现象,围带质量差降低了围带的密封性能。

2.3.3风机机壳与扩压器安装工艺存在问题

风机本体与扩压器对口烟道直径为3700mm,而扩压器采用6mm厚的薄钢板制作,薄钢板加工时容易变形,安装时不易保证对口尺寸,从检查的情况看风机本体与扩压器对口错位达20mm以上,对口尺寸误差大,难以保证围带密封的性能。

由于该风机为成型产品,要改变其密封形式,从图纸和现场的实际情况看,由于受风机结构和土建安装条件的限制,改造的非金属膨胀节宽度最大只有160mm- 170mm,同时,由于风机加强筋等的限制,风道接口部位最小宽度只有280 mm,风机下部风道距土建水泥机座的高度仅为480 mm,改造施工的空间较小,施工难度非常大。因此,设备厂家一直坚持在原来的围带密封上进行改进,但我们认为从多次的整改情况看,围带密封难以解决该风机 的泄漏问题。

为此,针对风机围带结构存在的问题,我们与设备厂家进行了多次沟通,最后确定了将围带密封改为非金属膨胀节密封的改造方案。同时,为了保证改造效果和施工 质量,我们选择了具有生产和安装经验的上海发电设备成套研究所提供非金属膨胀节的材料并负责现场安装。在保留原有围带的基础上在风机壳与整流导叶环之间的 孔隙之上填充约75mm厚的隔热保温棉以防止烟气外泄,并在岩棉外以非金属膨胀节固定。

从改造后运行情况看,取得了良好的效果,彻底解决了二期脱硫增压风机围带密封泄漏烟气这一结构性基建遗留问题,为脱硫系统设备的安全可靠运行奠定了基础,保证现场设备及环境的清洁。

2.4 一单元脱硫GGH清洗装置漏烟气治理

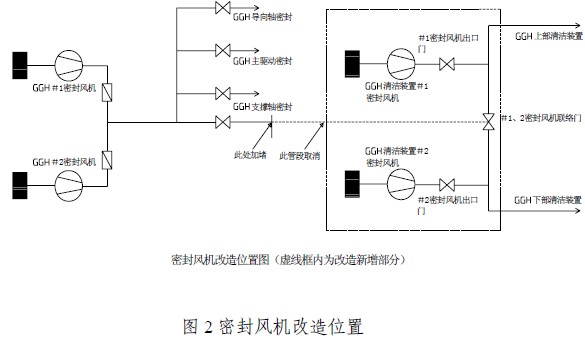

一单元脱硫GGH两台密封风机为GGH支撑轴、导向轴、GGH主驱动和两台GGH清洗装置提供密封风,但投产后两台密封风机不能满足设备要求,致使清洗装 置漏风严重,对设备产生腐蚀,经增容仍不能达到要求,后与厂家协商,为保证清洗装置有良好的密封效果,将原通向清洗装置的密封风管加死堵,为两台GGH清 洗装置各安装一台密封风机,提供密封风,风机型号为SE0300C、额定功率2.2kW、最大静压190mbar、最大风量320立方米每小时。加装位置 见图2:

按厂家原设计,每台密封风机只为一部GGH清洗装置提供密封风,但通过对以往增压风机运行数据分析,得出一台风机就可满足两部GGH清洗装置的需要,所以 我们提出在两台密封风机出口管之间加装联络门,采取一运一备的运行方式,这样既可以保证设备安全运行又方便检修。这一建议在机组投运后所作测试(见表1) 中得到论证。通过对三个月来的运行情况检测,效果非常理想。

2.5二单元脱硫挡板密封风加热器不能正常投入问题

二单元挡板密封系统由两台密封风机、一套密封风加热器、密封风机出口电动门、净烟气挡板密封门、旁路挡板密封门、原烟气挡板密封门及管道组成。挡板密封风 机的作用是将引出的经密封风加热器加热后的净烟气升压作为挡板密封气源,提供给原烟气挡板、旁路挡板及净烟气挡板,待某挡板关闭后,与之对应的密封风挡板 开启,密封风进入挡板夹层通道,起到密封的作用,防止烟气漏入腐蚀挡板。

二单元脱硫投入运行以来,出现了几次密封风加热器开关跳闸、密封挡板门故障及风机出力下降等问题,经分析认为与密封风机气源(净烟气)有关。

a)由于净烟气湿度较大,冬季时会在挡板密封风机风箱处积水(风箱处未设计疏水口),造成对加热器的低温腐蚀,致使加热器绝缘降低(低于1兆欧),开关跳闸,加热器不能正常投入,同时造成风机出力降低。

b)由于密封风湿度较大,造成处于较低位置的原烟气挡板密封门结露,腐蚀严重,使其不能正常操作。

找到问题的根源,决定对其进行改造,首先将二单元脱硫挡板密封风机气源引出管由50烟道处割开,50烟道气源引出管加封堵。其次将挡板密封风机气源引出管 引入#3炉吸风机室,用空气做为二单元脱硫挡板密封风机气源,在管头加装钢丝虑网(图2)。改造后加热器绝缘阻值上升至20兆欧以上,对挡板门也进行了更 换,后续工作就是根据实际情况调整运行方式。

3、结论

热电分公司特殊的地理位置和企业可持续发展的需要,使分公司的环保工作走在了全国的前列。脱硫运行几年来,在系统运行和设备管理方面投入了大量的人力、物 力、财力,对运行过程中出现的问题进行了积极的处理和深入的探索。随着近几年来国内脱硫项目的蓬勃发展,这些问题无论是个性还是共性,相信都将会对我国电 厂烟气脱硫事业的发展起到一定的积极作用。