一、技术名称:汽轮机组运行优化技术

二、适用范围:电力行业

三、与该节能技术相关生产环节的能耗现状:

汽轮机组热力系统的状态是影响机组能耗和运行安全经济性的重要影响因素。目前很多机组存在运行负荷波动比较大、热力系统运行损失大、维护成本高、检修后性能下降快等问题。

四、技术内容:

1.技术原理

通过先进的诊断及在线控制技术,分析火电厂热力系统的设备性能及运行参数,优化热力系统各项运行指标,减少系统热损失,达到最优运行状态。同时,提高机组启停的自动控制水平,简化操作程序,缩短启停时间,提高启停运行的安全性,实现节能降耗。

2.关键技术

汽轮机组状态诊断与性能评估;

汽轮机组热力系统运行优化;

汽轮机组启停优化控制系统。

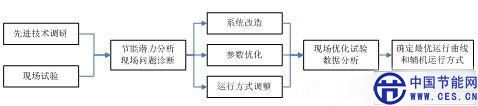

3.工艺流程

具体工艺流程见图1。

图1 汽轮机组热力系统运行优化流程图

五、主要技术指标:

通过对热力系统各项运行参数的优化,最终实现供电煤耗下降5g/kWh。

六、技术应用情况:

2002年11月14日通过国家电力公司组织的鉴定。该技术已经在平凉电厂、阳逻电厂、韶关电厂、梅县电厂等电厂实施应用,解决了电厂机组运行曲线偏离实际最佳运行工况的问题,确定了机组辅机最优运行方式,有效地降低了机组供电煤耗,提高了机组的运行经济性。

七、典型用户及投资效益:

1)建设规模:5台机组(4×300MW机组、1×600MW机组)。主要技改内容:汽封系统改进和热力系统优化,主要设备为汽轮机本体和汽轮机组热力系统。节能技改投资额1810万元,建设期每台机组60天。改进后机组额定工况下对应发电煤耗率分别下降7.38 g/kWh、5.10 g/kWh、5.06 g/kWh、5.55g/kWh和4.86 g/kWh,按年利用5000小时计算,各机组每年可节约标准煤分别为10960吨、7573吨、7514吨、8242吨、14434吨,共计每年可节约48723tce,年节能经济效益按标煤价格800元/吨计算,改进机组每年可减少燃煤成本共约4330万元,投资回收期平均约6个月(以煤价计算)。

2)建设规模:2×300MW,主要技改内容:调整运行曲线和辅机运行方式。节能技改投资额90万元,建设期3个月,按每台机组年利用小时5200小时,机组负荷率75%,标准供电煤耗降低4g/kWh,全年两台机组节约12000tce,取得直接经济效益为:标煤价格按1000元/吨计算,全年两台机组产生节能效益1260万元,投资回收期1个月。

八、推广前景和节能潜力:

目前,发电行业都非常重视节能减排、降低成本,以提高企业经济效益。该技术具有良好的节能效果和显著的经济效益,为企业所积极采用,近年来已得到快速推广。预计到2015年可被30%的发电企业采用,每台机组投入按350万元计算,总投入为100000万元,预期每年可节能210万tce。