本文系统综述了脱硝催化剂的物理及化学中毒机制、再生方法及工艺,并结合安徽元琛环保科技SCR催化剂再生工程,详细介绍了失活催化剂的再生工艺流程在实际工程中的应用,其再生催化剂的相对活性恢复到原来的 98%,SO2氧化率为2.3%,且各项指标达到了新鲜催化剂的水平,对延长催化剂使用寿命和制定废弃催化剂再生工艺具有重要指导意义。

引言

环保部2014年8月正式发布《关于加强废烟气脱硝催化剂监管工作的通知》和《废烟气脱硝催化剂危险废物经营许可证审查指南》,将废烟气脱硝催化剂纳入危险废物进行管理[1]。更换下来的废催化剂若随意堆存或不当处置,将造成环境污染和资源浪费。废催化剂的再生处理正是解决这些问题的最佳途径,具有显著的社会效益和经济效益。

催化剂再生是指把失去活性具有再生价值的催化剂通过物理吹扫、水洗、微观超声波清洗和化学作用酸、碱洗去使催化剂中毒的碱金属、积碳和积尘,最后经过浸渍补充催化剂活性成分,干燥后能恢复催化剂脱硝效率85%以上[2]。

国内SCR再生技术起步比较晚,本文结合SCR再生技术应用案例,介绍其应用经验,对现场再生过程中遇到的问题进行了深入分析,且有针对性地提出解决方案。

1 SCR再生技术

1.1催化剂失活机理

催化剂的失活可分为物理失活和化学失活,典型的SCR催化剂化学失活主要是碱金属、碱土金属和As等引起的催化剂中毒,物理失活主要是指高温烧结、磨损和堵塞而引起的催化剂活性破坏[3]。

1、碱金属引起的催化剂中毒失活

飞灰中的可溶性碱金属主要包括Na+与K+这两种物质,直接与催化剂活性颗粒反应,使酸位中毒以降低其对NH3的吸附量和吸附活性,继而降低催化剂活性[4]。 碱金属元素被认为是对催化剂毒性最大的一类元素,因此,碱金属是对催化剂毒性最大的一类元素。随着催化剂表面K2O含量的增加,NO转化率急剧下降,当K2O质量分数达到1%时,催化剂活性几乎完全丧失。

2、催化剂的积炭失活

催化剂使用过程中,因表面逐渐形成炭的沉积物而使催化剂活性下降的过程称为积炭失活。随着积炭量的增加,催化剂的比表面积、孔容、表面酸度及活性中心数均会相应下降,积炭量达到一定程度后将导致催化剂的失活。积炭越快,催化剂的使用周期越短[5]。与催化剂中毒相比,引起催化剂积炭失活的积炭物量比毒物量要多得多,积炭在一定程度上有延缓催化剂中毒作用,但催化剂的中毒会加剧积炭的发生[6]。积炭的同时往往伴随金属硫化物及金属杂质的沉积,单纯金属硫化物或金属杂质在催化剂表面的沉积也与单纯的积炭一样,会因覆盖催化剂表面活性位或限制反应物的扩散而使催化剂失活。故通常将积灰、积硫及金属沉积物引起的失活,都归属于积炭失活[7]。

3、烟气中的砷对催化剂失活影响

砷中毒主要是由于有些煤燃烧过程中产生气态AS2O3所引起的[8],其中毒原理同碱金属一样,AS吸附催化剂活性位和非活性位上,砷中毒一方面跟煤的含量有关[9],另一方面煤炉厂家也在从燃烧方式、运行方式、炉型等方面较少砷中毒。所以砷中毒含量极少,AS2O3是两性偏酸化合物易容于碱。

1.2 SCR再生技术

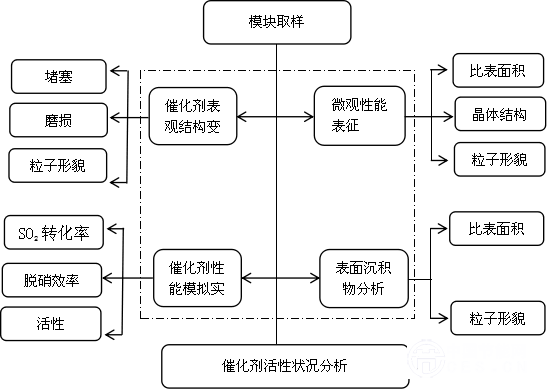

失活的催化剂能否再生,主要取决于催化剂失活原因和再生的难易程度。因积碳、积灰或金属沉淀物等引起的失活较易进行再生处理,而永久性中毒及烧结引起的失活,就难以进行再生或根本无法再生。对于失活的催化剂,应先进行失活诊断,判断其是否具有再生的价值,步骤如图1所示。

图1 失活诊断图

经过失活诊断后,选出可以进行再生的废旧催化剂进行再生处理。目前脱硝催化剂再生方法基本上包含以下几个步骤: (1)真空吸尘或压缩空气吹灰; (2)清洗液浸泡或喷淋;(3)超声清洗; (4)活性组分再浸渍; (5)煅烧。

2 工程案例分析

元琛环保科技是脱硝催化剂生产和再生跨领域中唯一拥有自主知识产权的中国环保企业。是一家脱硝催化剂产能规模突破13000m³/年,同时又能提供废旧脱硝催化剂回收及再生服务的大气污染治理企业,目前年再生规模6500m³,后期年再生规模12000m³。采用的再生流程为:吹灰→鼓泡+超声清洗→酸洗→活性浸渍→煅烧→干燥。

再生工程原料来自马鞍山电厂的废旧催化剂作为原料,采用以上的再生工艺,对其进行再生处理,对再生前后进行电镜扫描及活性检测,得出如下结论:

˙ 电镜扫描实验结果分析:

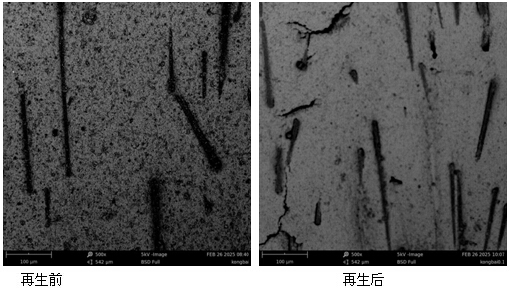

500倍电镜扫描结果:

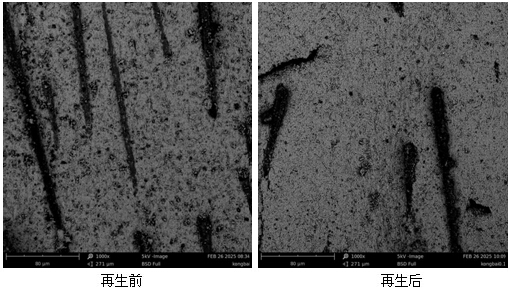

1000倍电镜扫描结果:

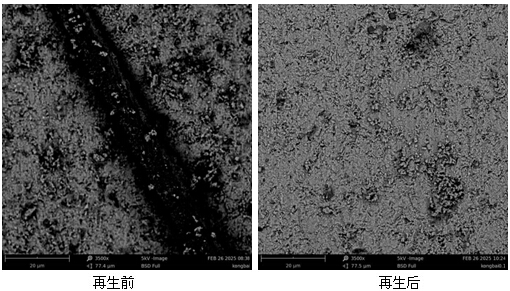

3500倍电镜扫描结果:

通过SEM电镜分析再生前后催化剂表面堵塞的清除情况,相比未做任何处理的催化剂,再生后的催化剂表面洁净效果明显,说明了再生后确实对废旧催化剂堵塞去除有一定的效果,然而表面洁净程度并不能完全反应催化剂的再生效果,仍需进一步进行催化剂的活性测试。

(2)活性检测

通过模拟电厂的烟气条件对催化剂进行活性检测,得出如下数据:

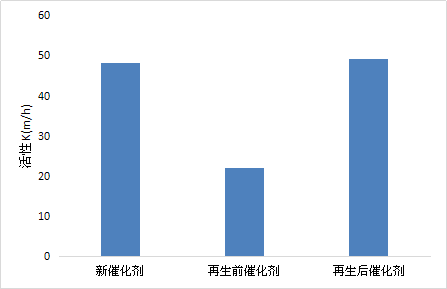

图2 再生前后活性变化

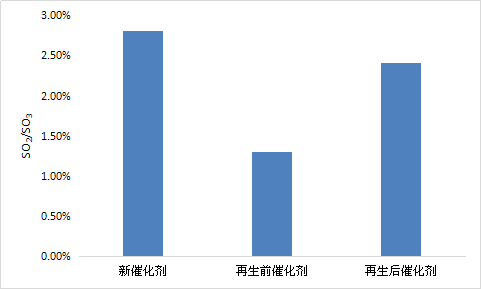

图3 再生前后SO2/SO3转化率变化

通过图2、图3可以看出,再生前后的催化剂活性有较明显提高,且能达到新催化剂的98%,接近同类产品新催化剂的指标,SO2/SO3转化率略有上升,但低于同类产品新催化剂的SO2/SO3转化率,能够达到指标,说明了该再生工艺流程能够有效的实现废旧催化剂的再生利用,既能有效处置危险废弃物,又能实现资源的循环利用。

3 结论

脱硝催化剂再生项目符合国家的环保政策,可为国家节约大量资源,并避免了对环境的二次污染,是国家明确鼓励发展的项目。脱硝催化剂再生技术在国外有近二十年的应用经验,技术成熟,目前国内企业也在积极探索一种适合本国脱硝催化剂再生使用的技术。

实验表明,元琛环保科技再生工程所使用的再生工艺方法能有效地去除使用过的催化剂表面与微孔内的飞灰及有毒物质,经过现有再生工艺处理后的催化剂活性恢复到了新催化剂的98%左右。对延长催化剂使用寿命和制定废弃催化剂再生工艺具有重要指导意义。