尿素作为火力发电厂脱硝常用的还原剂,使用时需要热源供给装置提供热量,作为热解能量。常用的热源供给装置一般为电加热器、天然气热解炉。需要大量的电力或天然气能源,运行费用较高。如何降低该项费用同时又能提供足够的热解能量,可以选用一种新型节能热源供给装置,对于该装置的实施可行性,文章作了一些探讨。

Abstract:There is a certain utilization value in gypsum as a main byproduct of desulfurization in thermal power plant. Moisture content is an important parameter to evaluate the quality of gypsum. The paper probes how to control the moisture content to ensure the quality of gypsum.

1、尿素热解的现有主流技术

目前尿素作为SCR烟气脱硝还原剂,应用最广的制氨技术是尿素热解制氨。尿素热解制氨工艺由于系统简单、投资成本低、运行稳定、响应速度快、维护量小,越来越多地被电厂采用。

尿素溶液在热解炉内的蒸发热解过程为尿素溶液不断浓缩结晶的过程,尿素溶液只有在水不断蒸发到尿素溶液达到饱后才开始蒸发热解,不同温度下,尿素的热解效率及反应副产物不同。

尿素热解工艺的主要反应如下:

CO(NH2)2 → NH3 + HNCO

尿素 → 氨 + 异氰酸

HNCO + H2O → NH3 + CO2

异氰酸 + 水 → 氨 + 二氧化碳

为了使尿素充分热解,需要足够的热量,同时为了保证分解后的产物不发生可逆反应,减少副产物的产生,还需要控制生成产物的温度,因此,一般热解炉出口温度需控制在360-380℃之间。

为了保证热解炉内足够的反应温度,及出口氨气烟温维持在需要的温度区间内,一般使用电加热器或天然气热解炉以提供热源。

2、 原技术运行费用情况

由于电加热系统较为简单,在目前工程上应用得最多。但是该技术具有能耗过大、运行成本高的缺点;以某厂600MW的燃煤火电机组为例,电加热器功率至少需要850kW(设备铭牌出力为1700KW),按年运行5000h、电价0.5元计算,则单台机组年运行费用高达210万元。据了解一台300MW的燃煤火电机组使用天然气热解炉的年平均费用也在100万元以上。

如何降低能耗,减少运行费用,就需找到一种其它的热源供给装置,达到节能高效且运行费用低的目的。

3、 解决思路

由于火力发电厂锅炉就是一个巨大的热源供给装置,它能将燃煤的化学能直接转化为热能,避免了将电能二次转化为热能的损耗,及天然气长途运输成本高的弊病。因此锅炉成为我们获得尿素热解热源的理想场所。

我们只需要将用于尿素热解的空气通过换热器加热到所需要的温度值,就可以直接用于尿素热解。这样如能在锅炉内布置一个合适的气气换热器以利用锅炉高位烟气加热尿素热解用风,即可代替原有的电加热器或天然气加热炉。

3.1、气气换热器安装位置选择

由于不同电厂的入口NOX浓度不同,锅炉总烟气量不同,所以尿素用量也不尽相同。所以尿素热解风量(稀释风)及热解风温也不尽相同。但一般情况下600MW机组稀释风量为1000NM3左右,风温控制在450-600℃,压力在2-6KPa。所以我们需要布置换热器的位置烟温应在600℃以上。且该处位置空间能够满足布置气气换热器的要求。

通过查阅锅炉热力计算书及锅炉运行实际数据,锅炉水平烟道至垂直烟道处(转向室)烟温满足要求,且该位置未布置较多换热屏管,富余空间较大,满足气气换热器布置空间要求。某厂锅炉实际烟温情况可以参照下图:

某厂烟温DCS画面

3.2、气气换热器材料的选择

由于锅炉转向室环境烟温非常高,所需要获得的稀释风温也较高,且锅炉烟气含有较大量的粉尘,对换热管壁产生磨损,因此需要找到耐高温耐磨材料方能制作换热管。

气气换热器管外为烟气、管内为空气,换热管的最高壁温趋于烟气温度但是不会超过烟气温度。而气气换热器不属于承压部件,因此换热管的材料主要考虑抗氧化能力即可。材料S31008,其牌号为06Cr25Ni20,能长期运行于900℃以上的高温区域。

材料A-312TP347,在700℃时应力为31.8MPa,在750℃时应力为18.8MPa,此两种材料完全能够满足要求,能够在该装置上使用。

3.3、气气换热器对锅炉的影响

气气换热器吸收锅炉烟气热量去用于尿素热解,相当于对锅炉的总体需求热量增加,燃煤耗量需要增加约0.03%,锅炉整个热平衡显示输入热量增加,脱硝系统仍然有一定的漏风,因此会带走更多的热量,相当于排烟损失增加,锅炉效率与不上脱硝装置相比是略有降低的,但相比较而言又是微乎其微度。

气气换热器布置在锅炉尾部烟道内,会增加尾部烟道烟气阻力,可能会提高送引风机电流,增加厂用电率。但由于稀释风量较少,所需布置的换热面也较少。且换热管布置稀疏,间距较大。通过理论计算,某600MW机组,布置气气换热器后,增加锅炉尾部烟道阻力如下表:

|

工况 |

烟气速度 |

烟气侧阻力 |

|

单位 |

m/s |

Pa |

|

100%THA工况 |

5.96 |

44 |

|

40%THA工况 |

2.76 |

4 |

由上表可知,气气换热器对锅炉尾部烟道阻力增加幅度非常小。

3.4、气气换热器布置方式的选择

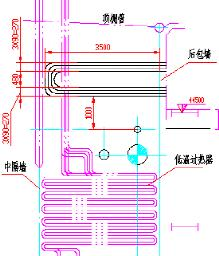

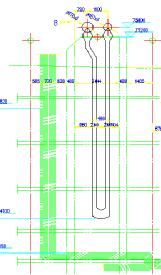

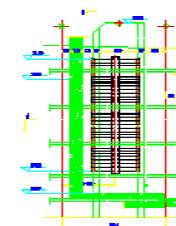

由于各电厂锅炉结构形式、汽温调节方式不尽相同,所以不同负荷下转向室烟气流场比较复杂。相应的气气换热器布置方式也应有所区别。根据现场情况可供选择的布置方式可以分成从锅炉后墙、侧墙、顶棚插入。具体可以参照下图:

后墙插入方式

顶棚布置方式

侧墙布置方式

3.5经济技术分析

以某厂采用尿素热解炉加热器采用电加热方式,铭牌功率为1700KW,正常运行平均功率850KW,年运行小时数5000h为例,测算改造收益情况:

计划通过改造后,采用炉内气气换热器替代电加热,主要从节能方面考虑。尿素热解炉加热器电费:850×0.5×5000=210万元;电加热管约150组,每组单价约6000元,大修周期6年,每年需发生费用:150÷6×6000=15万元;维护支撑钢架防腐,增压稀释风机定期保养,风门、阀门、保温维护每年约需5万元;每年总费用约210+15+5=230万元;改造后年费用:炉内气气换热器尿素热解炉年费用约5万元。按此估算,年节约成本费用:225万元。该项目投资约500万,不到三年可以收回成本。

4、热力计算

由于气气换热器没有布置满后竖井的整个宽度,因此计算时,仅考虑冲刷换热管的面积及可能的烟气量,即气气换热器烟气量=换热管占通道面积的比例×后竖井后烟道的烟气量。

尿素热解需要吸收的热量Q等于热空气所放出的热量,即:

Q=C空气*m*∆t= C空气*(q*1.293)*(T-350)

上式中:

Q——空气的热量,kJ/h

C空气——空气比热,kJ/kg. ℃

m——空气的质量,kg/h

∆t——温度的变化值,℃

q——空气的体积量,Nm3/h

T——空气的温度,℃

需要的Q一定时,通过调节气气换热器进口空气量q,可以调节气气换热器出口的空气温度T。也就是说,若空气温度低,则适当增大空气量,也可以获得相同的热量。以某600MW机组SCR脱硝所需要的气气换热器进口空气量q =10000 Nm3/h为例进行换热计算,结果见下表:

|

名称 |

单位 |

BMCR工况 |

40%THA工况 |

|

数值(校核) |

数值(设计) |

||

|

尿素溶液耗量m(质量浓度50%) |

kg/h |

824 |

412 |

|

尿素热解需要吸收的热量Q |

kJ/h |

2021274 |

1010638 |

|

空气入口压力 |

kPa |

10 |

8 |

|

空气量q |

Nm3/h |

10000 |

10000 |

|

锅炉总烟量 |

t/h |

2327.4 |

1079.7 |

|

换热器入口烟量 |

t/h |

1396.4 |

431.9 |

|

换热器入口烟温 |

℃ |

729 |

523 |

|

换热器出口烟温 |

℃ |

723.8 |

514.2 |

|

烟气侧阻力 |

Pa |

44 |

4 |

|

空气侧阻力 |

Pa |

289 |

230 |

|

空气流速 |

m/s |

12.7 |

10 |

|

烟气流速 |

m/s |

7.96 |

1.95 |

|

尿素热解炉入口设计空气温度T |

℃ |

≥600 |

≥412 |

|

气气换热器出口计算空气温度 |

℃ |

651.3 |

416.4 |

5、结论

在锅炉转向室布置一个气气换热器以获得尿素热解所需的热源,技术上完全可行,且经济效益可观。“近零”能耗的尿素热解气气换热技术,它能有效地解决尿素热解电加热或天然气加热系统能耗大、运行成本高的难题,市场前景非常广阔。

本技术为火力发电厂环保领域重大技术创新,对促进电站锅炉环保技术进步也具有重要意义,具有良好的社会、环境效益。