一、结识高威

成都高威节能科技有限公司,由著名节能权威专家崔存生先生创建,专业从事矿热炉和电弧炉过程优化控制节能技术和设备研究开发。

崔先生具有数十年矿热炉和电弧炉综合节电丰富经验,曾在专业权威刊物发表数篇节能论文。基于矿热炉过程优化和控制及其节电方面独到的研究成果,高威节能最 新推出独创和国际领先的GV--IV型矿热炉增产节电专家系统。专家系统拥有授权发明专利(矿热炉电极升降自动控制的方法,专利 号:ZL200610035949.0)和多项已受理发明专利。

这些专利解决了矿热炉现存的关键技术问题,能大幅度降低各种产品矿热炉的冶炼电单耗,节电幅度达到2%~10%。专家系统使矿热炉的自动化控制实现了跨世 纪进步,达到21世纪先进水平,实现了真正的自动化,达到了增产、节电的双重目的。该系统已通过四川省科技厅主持的省级技术鉴定,被国家工信部列为导向目 录排名第一的推荐技术。

同时,GV专家系统还集成了上料、变压器档位控制、炉压控制、电极压放控制、液压系统控制的功能。GV专家系统不再采用PLC上下位机的传统控制模式,全部采用工控机直接控制模式,具有强大的智能化控制功能,系统驱动能力强,可靠性高,运行平稳、安全。

二、行业现状

目前,黄磷炉自动控制技术,仍然处于较低水平。众多企业停留在人工操作或半自动状态,处于人工看电表操作电极升降、人工目视测量电极长度、人工调整炉料配比调节电极做功点位置的水平。

低水平的自动化应用状况,导致了黄磷炉运行状况波动较大,产量、质量、炉况经常处于大范围波动中。只有应用智能化的计算机控制系统,才有可能解决这些难题。成都高威公司专门针对六电极黄磷炉成功研发的GV-IV型矿热炉节电专家系统,能够担此重任,顺利解除上述困扰。

三、高威的能力和服务

成都高威节能科技有限公司,主营世界领先的GV-IV型矿热炉节电专家系统和相关电石炉、黄磷炉、铁合金炉整体配套控制技术,开发先进实用和冶炼工艺相结合的智能化控制技术。高威节能在中国矿热炉自动控制领域,已经逐步建立起领导地位。

高威节能关切用户切身利益,对所有矿热炉自动控制和节能项目认真负责,服务到家,确保控制可靠、平稳、安全运行并达到国内最好的节能效果,确保高威节能提供的矿热炉全套自动控制系统能为企业带来可靠、长久的效益。

四、高威的营销政策

1、已有黄磷炉节能技术改造:EMC合同能源管理。

2、新建黄磷炉项目:复合付款模式。

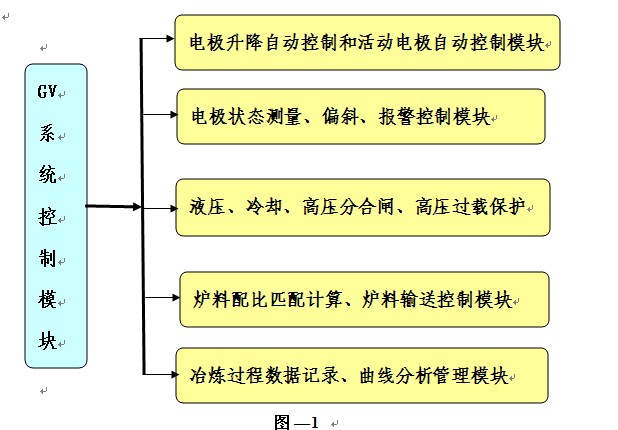

五、GV系统设备功能模块图:

六、GV系统设备功能模块详细介绍

1、电极升降自动控制模块

(1)电极升降自动控制:六电极黄磷炉电 极升降自动控制的难点,在于三相功率平衡和电极动作频度之间的矛盾难以统一。如果控制系统追求三相功率平衡度高,则电极升降动作必然频繁,对炉内反应坩埚 区造成破坏;反之,如果追求电极升降动作能够满足黄磷炉冶炼要求,则一定无法兼顾三相功率平衡的要求。三相功率平衡度低,则电极做功点位置偏差较大,炉内 温度场集中度低,炉况波动会较大。结果造成产量低、电耗高、电极经常偏斜的不良结果。

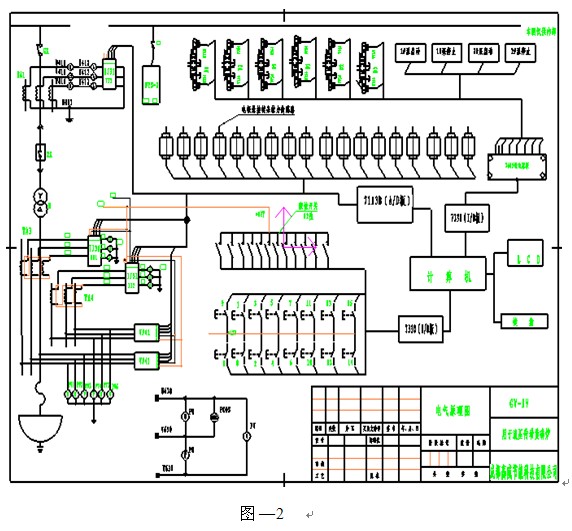

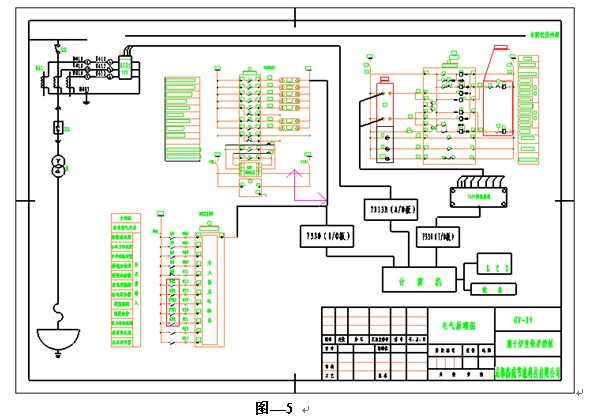

图—2 所示,是成都高威公司研发成功的GV系统的硬件原理图。系统采样信号有:低压电流互感器给出的电流信号,AC 0~5A模拟信号,经过系统配置的隔离传感器变换为DC0~5V信号,再经A/D板进行转换为数字信号给计算机计算;变压器低压侧电极电压信 号,AC0~500V,经过系统配置的隔离传感器变换为DC0~5V信号,再经A/D板进行转换为数字信号给计算机计算;电极悬挂链拉力传感器给出电极状 态拉力信号,DC0~5V,经A/D板进行转换为数字信号给计算机计算。

针对黄磷炉内存在的两个等效电回路,而电气测量回路只有一个的特点,运用特殊独到的工程处理方法,创造性地提出运用电流变化率控制电极 升降理论(见高威公司发明专利《矿热炉电极升降自动控制的方法》),成功解决了黄磷炉三相功率平衡和电极动作频度之间的矛盾。已经投入运行的多套系统实践 效果表明,在三相电极功率偏差小于2%的前提下,电极升降动作频度完全满足黄磷炉冶炼要求,电极状态好、偏斜少,炉况平稳,产量高、电耗低。

电极升降控制基本算法:

当电流的增长率⊿I大于设定值时,电极上升一定距离并保持一定时间,直到实际电流进入死区为止。

当电流的增长率⊿I小于设定值时,电极上升到实际电流进入死区范围内为止。

当电流的减小率⊿I的绝对值大于设定值时,电极下降到实际电流进入死区范围内为止。

当电流的减小率⊿I的绝对值小于设定值时,电极下插一定深度,并保持一定时间,直到实际电流进入死区为止。

上述控制过程中,⊿I已经包含了电极消耗对电流增减的影响因素。

电石炉电极升降自动控制难以实现的难题是如何解决的呢?理论基础建立在高威公司发明专利《矿热炉电极升降自动控制的方法》,该理论解决 了矿热炉电极升降自动控制能不能用的问题,即解决了三相功率平衡要求和电极动作频度之间相互矛盾的问题,独创性地提出运用电流变化率实现矿热炉电极升降自 动控制的概念,为各种矿热炉电极升降自动控制难题的解决,奠定了坚实的理论和实践基础。

运用该项专利发明理论,高威节能在前几年成功解决了各种黄磷炉电极升降自动控制和中小型电石炉电极升降自动控制难题成果的基础上,又成功解决了大型密闭电石炉电极升降自动控制的难题。

(2)处理炉料结拱和活动电极自动控制:炉料结拱一直是困扰黄磷炉冶炼的问题,GV系统集成了定时自动活动电极消除炉料结拱的功能。可以成功解决炉料结拱对电极状态的不利影响。

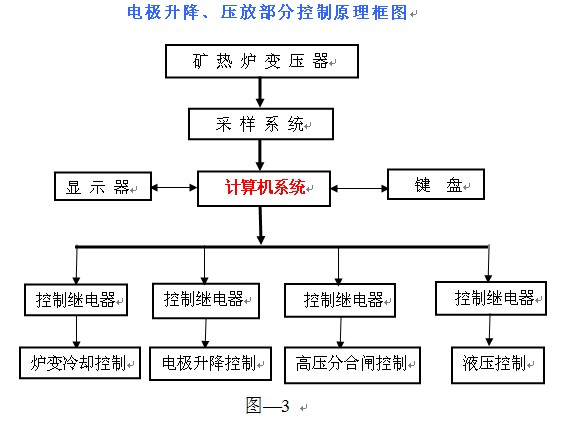

电极升降、压放部分控制原理框图

2、电极状态自动识别和自动处理控制模块

黄磷炉电极折断事故一直是困扰黄磷冶炼企业的难题,因电极折断事故给企业造成的经济损失非常巨大。究其原因,主要是现 场操作人员很难及时发现电极的偏斜状态,即使能够及时发现电极偏斜,但是,往往已经偏斜的很严重了。为解决此难题,GV系统集成了“黄磷炉电极状态自动识 别和处理技术”。可以解决电极折断的难题。

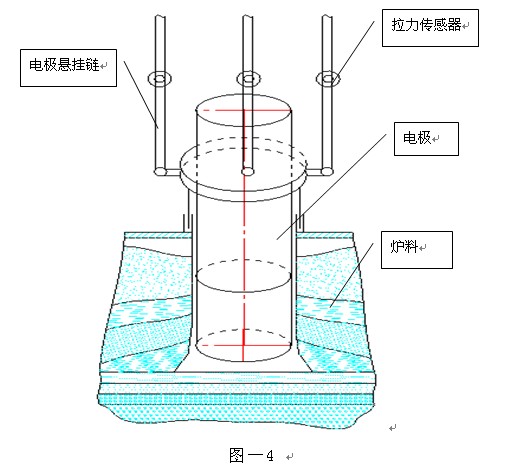

(1)控制原理

“黄磷炉电极状态自动识别和处理技术”的控制原理是:在每根电极的三条吊链上各加装一个50KN的拉力传感器,如下图 所示,传感器输出0-5V直流电压信号给计算机A/D板,计算机对每个传感器的拉力大小进行判断计算,借此自动识别电极的状态知否正常、偏斜并告知操作人 员,从而使操作人员能及时、准确地进行分析、判断电极周围的炉料状态是否均匀,为下一步生产操作提供可行调整措施,彻底解决电极偏斜和折断等问题。

依据每根电极上三个拉力数据,还可以对电极进行调直操作,彻底改变依靠人工感觉拉力大小来判断电极是否调直的落后方法。

(3)液压、冷却、高压分合闸、高压过载保护

如图—5 所示,GV系统集成了液压系统启动、停止控制、炉变冷却泵控制、高压分合闸控制、高压过载保护控制。计算机依据操作指令,直接驱动7685继电器板,7685板驱动中间制动器控制液压系统启动、停止控制、炉变冷却泵控制、高压分合闸控制、高压过载保护控制。

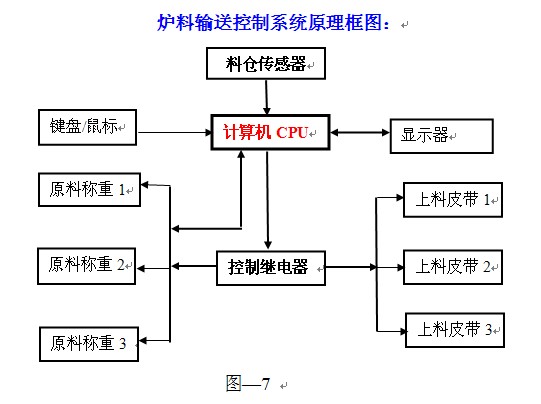

4、炉料配比匹配计算、炉料输送控制模块

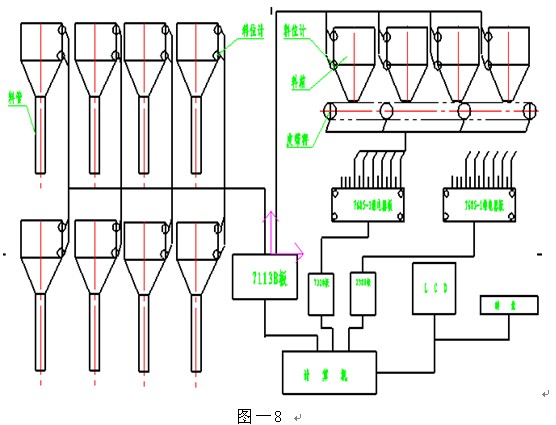

如图—7 、图—8 所示,GV系统集成了配料输送系统控制模块,其基本原理是根据炉料实际质量指标,按元素配比计算配料匹配控制,达到稳定炉况、稳定炉内气氛、稳定炉况的目的。

图—8 所示为供料系统硬件原理图,炉体上部料管和料斗安装有料位计,料位计输出DC0~5V信号给A/D板采样转换为数字信号供计算机计算,计算机依据料位计信 号和生产计划下达的电石发气量要求、原材料质量指标,控制7685继电器板,驱动皮带秤配料,并通过皮带机输送到炉体上部的料管内。

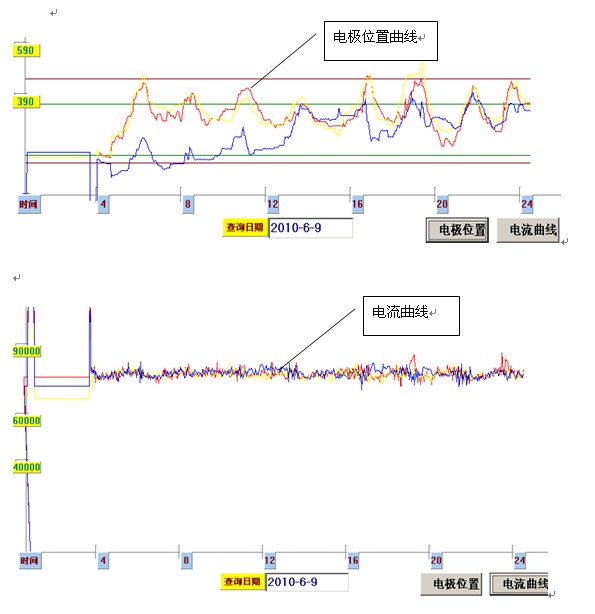

5、冶炼过程数据记录、曲线分析管理模块

为了提高黄磷炉的操作和管理水平,GV系统设计了多个数据库,能够记录全部运行过程的所有操作和运行状况,包括:电极升降手动操作、实时电流值、实时电压 值、日冶炼时间、班冶炼时间、日自动运行时间、班运行时间、三相功率不平衡度统计值、电极拉力值、原料配比数据记录和存储,供企业管理者查询和统计分析。

GV系统设计了电极拉力值曲线显示功能和电流曲线显示功能,可以方便分析电极偏斜情况和黄磷炉做功的情况。依此功能,可以优化黄磷炉的多项运行参数,为黄磷炉能够按照最佳参数运行提供了可靠保证。

七、GV专家系统的优势

- 智能化程度高—系统用计算机直接控制原有系统的电磁阀,以控制炉内三相电弧功率最佳为核心,大幅度改善了炉内坩埚区的分布,提高了电热转换效率和电极的调节性能。三相电弧功率的不平衡度由人工控制的20%减小到5%左右,吨黄磷电耗降低3%以上。

- 硬件系统安全、可靠;软件系统运行效率高、不死机。

- 安装调试、维护简便。

- 经济效益高—节能、节材、增产效果显著,综合节能效果超过5%,增产10%左右。吨黄磷综合经济效益400元左右。